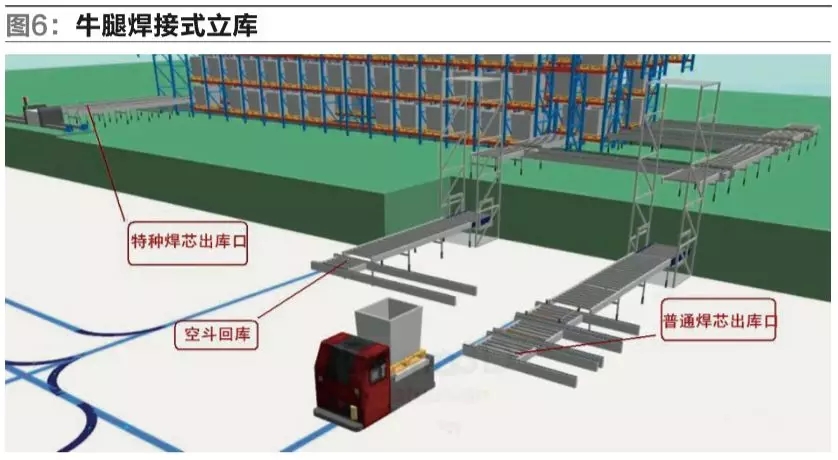

立库形式为牛腿焊接式,货架高度8.8m,4排货架,520个库位,2台堆垛机(双立柱地面支撑直道型)。自动输送、存储能力大于532t/日,出入库能力≥120斗/小时,堆垛机水平运行认址方式采用激光认址,起升运行认址采用认址片+编码器,堆垛机通讯方式为红外通讯。如图6。

立库系统用于实现焊芯的出入库及存储,料斗通过RGV转运至立体库入库点输送线,入库点实现物料自动称重并将每斗焊芯重量信息自动录入,立库系统按照任务指令对料斗实现自动化存取,并对库存物料进行自动控制和信息管理,可以按焊芯的信息(料斗编号、焊芯品名、规格、重量、生产日期、原材料产地、对应生产线等)分类查询管理,根据生产调度指令要求按照先进先出的原则进行自动输送、存取焊芯,立库控制系统与MES系统进行良好对接,自动接收指令,并生成仓储相关报表。

①可同时实现满料斗和空料斗的自动存储和出入库调度管理。

②实现焊芯入库自动称重,信息读取、存储、库存信息管理。

③实现双通道出库(普焊/特焊)。

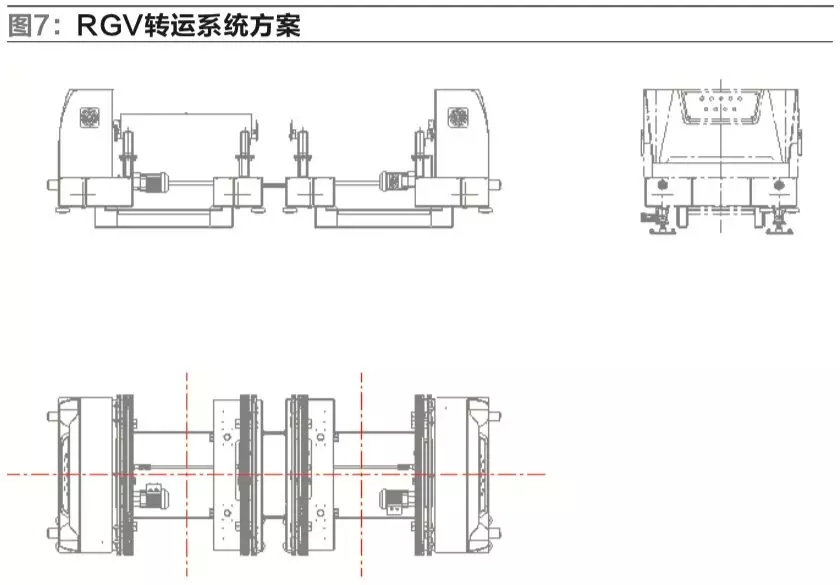

(2)RGV转运系统方案:

设备选型:

RGV轨道式自动导引车设计为双工位车型,直线往复式,移载方式为链条移载,总载重量3t,输送单工位单元载荷为1.5t(max),最快运行速度为120m/min,轨道长度150m,滑触线供电,行走定位方式采用条码认址,通讯方式为无线通讯,运送能力设计为每小时输送23个满料斗和23个空料斗,如图7 。

功能设计:

操作者通过MES终端界面发出运送料斗任务指令,RGV自动接收运输任务,调度控制RGV车与装料输送线及立库设备进行对接,输送线可实现料斗在装料工位的自动快速转换,RGV可实现物料长距离直线输送,与WMS系统进行通讯,具备车辆调度、全程自动跟踪及动态查询等功能。

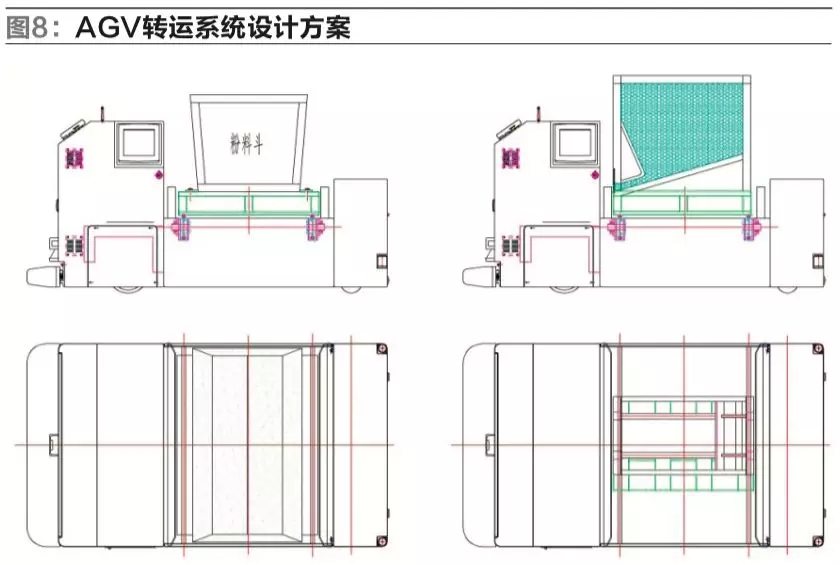

(3)AGV转运系统设计方案:

设备选型:

AGV根据焊芯料斗和粉料斗尺寸设计,既可转运焊芯,又可转运粉料。AGV导航方式为磁条导航,链条移载方式,单舵轮驱动,额定承载为1.8t,最大运行速度为60m/min,在线充电方式,一期项目投入6台车,用于运送普通焊芯,输送能力为每日340t、粉料每日150t,如图8。

功能设计:

①AGV系统负责转运满料斗至下料输送线和转运空料斗回立库,MES发出要料指令,AGV接收任务指令,调度AGV车与立库系统对接,读取料斗RFID号,核查物料输送信息,绑定任务指令运送焊芯到机台。

②AGV与用料设备的对接设计为AGV与链条输送机自动对接的方式。

③AGV按照生产线工艺布局设计最佳运行路径及站点,线路扩展灵活,6台AGV根据任务合理调度车辆输送,设计同时满足了焊芯和粉料的输送。

7.控制系统集成方案

焊芯自动物流系统中,MES、AGV、RGV、立库自动调度系统与接口部分采用数据库表交互形式,AGV、RGV自动调度系统对MES和立体库数据库表具有一定的数据库访问权限,MES和立体库数据库表有互访权限;AGV、RGV系统所有作业任务内容(包括作业类型、起始站点、目的站点等)由MES、立库系统协同下发。

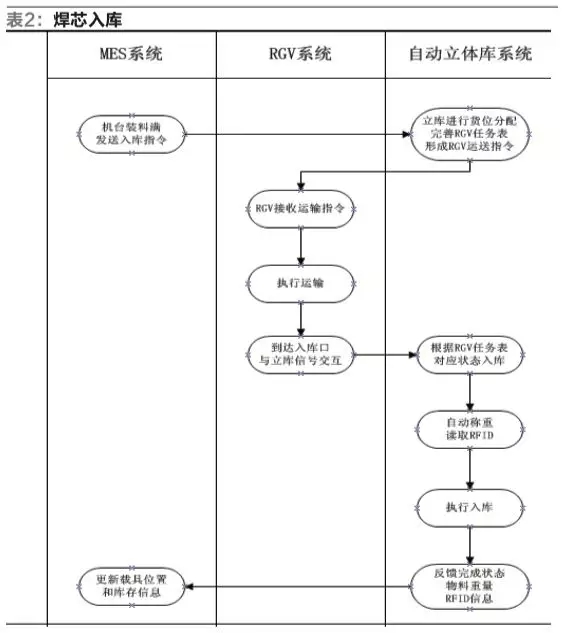

焊芯入库:MES系统将入库信息发送给立体库,立体库接收到入库信息后完善RGV系统取货站点及放货站点任务,RGV自动获取运输任务,并启动运输,RGV取货运行到立体库入口位置反馈到位信息给立库,立体库处于接收状态后RGV进行放货,放货完成后,立体库称重并入库,更新库存信息与MES库存保持一致(物料位置、信息、货位一致),如表2。

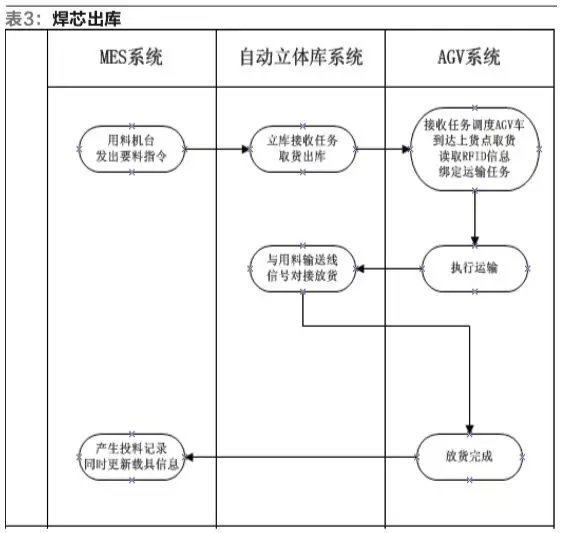

焊芯出库:MES发出要料出库指令(包括用料机台地址、料斗号、RFID),由MES、立库协同生成AGV的运输指令,立库系统确定出库口位置,AGV自动获取运输任务,取货、读取料斗RFID信息,绑定任务指令运送物料到用料机台,如表3。

四、应用效果

焊芯自动物流系统自2017年开始投入生产运行,每天连续生产24小时,配合生产线转运物料,经检验能满足生产要求,实现了如下功能:

1.焊芯转运全过程自动化,有效贯通了上下工序间的自动物流流程,使工序间的物流快速、自动、方便。

2.MES与立库、AGV、RGV系统的集成控制管理,实现了焊芯输送全程自动跟踪及动态查询功能,接收各生产作业任务,实时反馈当前物流动态和作业情况等诸多信息,自动完成输送焊芯信息的识别、流转。

3.焊芯的生产转运、储存入库、出库过程实现了资源合理科学分配,存储合理集中规划;可根据生产计划和特殊情况合理调配物料输送,可按要求执行各种查询与统计。

该项目应用自动化物流系统前后比较情况见表4。

五、结论

该系统是工业制造自动物流实际案例应用中的一个多类型、较复杂的集成典型。大西洋焊接产业园物流系统已全面发挥出自动化、智能化的绝对优势,全程无需人工干预,高效率、高质量、自动转运物料,实现了物流与生产设备的精准协同和匹配,实现了各工序间的无缝对接,运输效率较以前提高10倍,对焊接材料传统的生产物流环节进行了颠覆性的创新和改革。大西洋焊接产业园在全球同行业中率先开启了焊接材料的自动化生产物流模式,成为全国工业物流成功转型升级的典范。