在这套解决方案及配套工业软件的赋能赋智下,百矿德保基地实现每年燃煤节约2.39万吨、电能节约6000万千瓦时、降低二氧化碳排放量10.7万吨,产生节降效益超7000万元。同时,综合管理效率提升25%,设备效率提升19%,人员效率也大幅提升。

优化生产工艺精准节能

在对百矿德保基地电解铝厂的数字化改造中,能耗和物耗是两个关键改善杠杆。其中,电解槽工艺与电能消耗密切相关。

过往由于物料质量的波动、不同工人操作差异、工艺调整思路不统一等问题,容易造成电解槽槽况不稳,从而影响电流效率,导致电耗增加和产量损失。

针对这些问题,广域铭岛开发了电解槽工艺自优化APP,分析历史槽控数据,挖掘不同场景下不同参数的电流效率,运用统计学和机器学习相关理论和方法,将工业知识和经验沉淀为机理模型,进而指导生产,辅助决策,提升电流效率,降低电耗及成本。

以电解槽设定电压和氟化盐设定量为例,首先通过系统进行大数据分析,找出与二者相关性较高的工艺参数,然后根据不同场景下的电流效率数据样本,以线性回归方法求解出电流效率最优的设定电压和氟化铝设定量,并执行数值验证,最终用于生产实践。

▲百矿集团电解铝生产车间

降低电耗也是一项复杂系统工程。除了电解槽工艺优化,广域铭岛还配套了阳极管理APP、出铝管理APP、通用动力优化APP等工业软件,覆盖电解铝生产的各环节,系统性地实现能效优化。

这批针对电能优化的工业软件应用后,百矿集团德保基地电解铝厂每年可实现节能效益3600万元。

同时,根据实施情况测算,德保基地将提前达成国家相关吨铝电耗标准,避免电耗超标带来的用电成本攀升,实现经济、社会与环境效益的三丰收。

数字仿真寻优精准降耗

除了能耗,降低物耗也是实现绿色低碳的重要一环。

通常为了保证生产,电解铝生产基地都有自备火电厂,而燃煤成本能占到发电成本的70%左右,是自备火电厂的主要消耗。

在对百矿德保电厂进行数字化诊断的基础上,广域铭岛打造了火电能效寻优仿真APP,基于设备运行参数采集,面向锅炉、汽机开展孪生仿真,测算不同运行参数下的耗差,在保障安全稳定运行的基础上,指导发电设备运行效率改善和相关技改的执行,从而提升发电设备效率,降低煤耗。

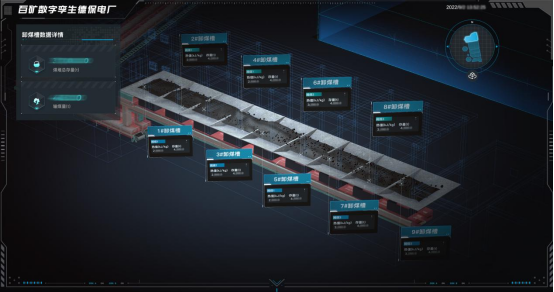

▲广域铭岛为百矿德保电厂打造的数字孪生系统

同时,综合考虑燃煤成本、燃煤热值匹配、市场供需变化等因素,火电厂通常会采用配煤掺烧方式来发电。如果能通过算法或模型建立最优配煤方案,也能实现煤耗降低。

对此,广域铭岛推出了智能配煤APP,结合燃煤热值、水份、硫份、皮带上煤速度等指标,对配煤煤质进行大数据分析,充分考虑发电量、发电成本、锅炉燃烧效率等因素,建立配煤煤质预测模型,并根据锅炉试烧结果,选择最优配煤掺烧方案,实现燃煤经济效益和能源效益的优化。