应用场景

目前,大多数生产制造企业的生产布局并非是基于自动化生产物流而规划的,物料的摆放也很大程度上只是集中地面摆放,没有有效地利用生产空间,对场内立体存储和自动化的搬运重视不够。随着企业对生产制造过程自动化水平要求越来越高,以上状况对生产制造环节的货物立体存储和自动化搬运的实现带来了困难。

以某大型纸业集团为例,在造纸车间和印刷车间生产工艺流程中,由于在前期的生产规划中,技术人员多重视生产设备的布局,忽视了生产过程中自动化物流和缓冲存储空间布局,因此没有建立自动化

立体仓库,生产资料和物料的摆放也是见缝插针地平铺于生产设备的间隙之中。随着生产规模的扩大,企业要求在不改变其生产设备布局的情况下,提高生产资料的存储能力和自动化水平,实现减员增效。

需求与解决方案

由于车间预留出的占地面积非常有限,主要生产设备布局在车间的二层,而且物料和半成品也多数集中在此,要提高物料和半成品存储量,并且实现工位与工位间的自动化搬运,很难采用传统的

堆垛机+立体

货架方式实现物料的自动化存储。

针对该集团的实际生产需求,规划在车间二层采用立体

货架直接存取方式,由

AGV直接完成从立体

货架上存取物料,并搬运至生产车间的相应工位上;同时,AGV也完成工位之间的物料搬运。整个系统是以数据库信息管理平台为基础,结合生产工艺,使用智能搬运设备AGV实现物料的自动入库、出库与自动智能搬运,最终实现在物流系统规划范围内生产物流的无人化、智能化、信息化。

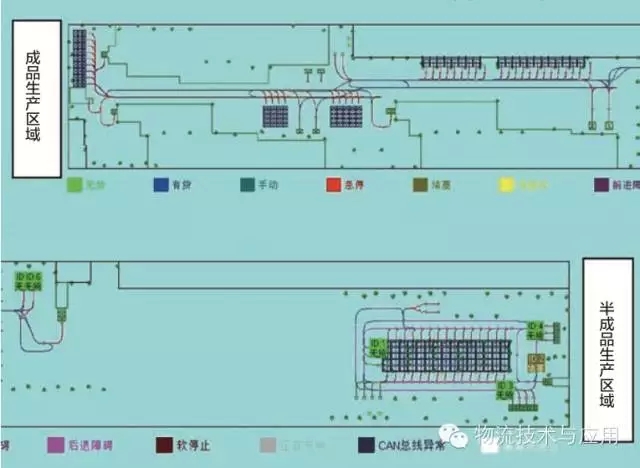

整体规划区域分为两部分:半成品生产区域和成品生产区域,如图1所示。

图1 生产区域布局图

半成品生产区域:立体货架采用驶入式货架,可以有效提高存储量,原有存储区域所能水平摆放的物料量约100个

托盘位,采用15排5列3层的驶入式货架的存储形式后,可将存储量提高到225个托盘位,占地面积缩减一半。为满足AGV直接从立体货架上存取物料,采用高举升叉式AGV。

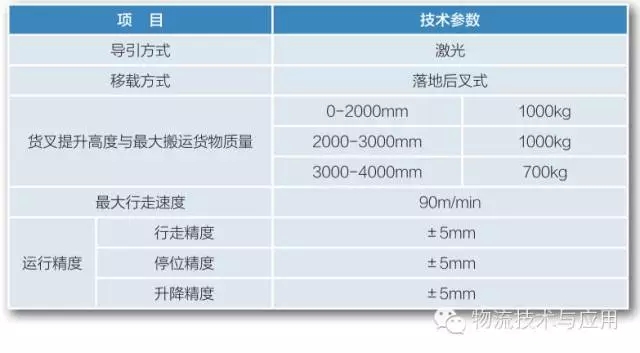

半成品生产区域AGV系统

AGV系统主要技术参数如表1所示。

表1 半成品生产区域AGV系统参数

成品生产区域:立体货架采用横梁式货架,采用1排20列3层,可摆放800mm(第二、三层每个单元格存放2个)幅宽的纸卷80个,1600mm(第一层每个单元格存放1个)幅宽的纸卷20个。为了满足AGV直接从立体货架上存取物料,同样采用高举升叉式AGV。

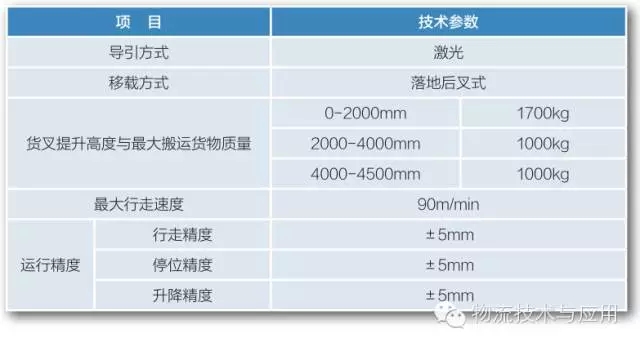

成品生产区域AGV系统

AGV系统主要技术参数如表2所示。

表2 成品生产区域AGV系统参数

系统功能及工艺流程

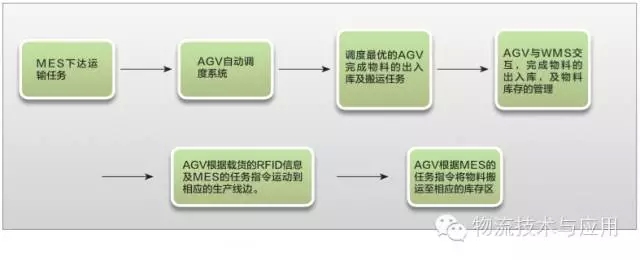

AGV系统实现了制造业仓储中心出入库及库存管理的功能,针对不同搬运工艺执行不同的作业任务,采用自主开发的“MTD AGV自动调度管理系统V7.6”作为AGV自动调度系统调度软件,具有AGV自动调度执行输送任务、实时监控AGV系统运行、控制AGV自动充电、AGV系统的故障诊断以及对外数据交互等功能。

AGV系统工作流程如图4所示。

图4 AGV系统工作流程图

应用效果

AGV作为技术改造中的核心设备,既实现了生产过程的自动化,同时还传递生产信息给MES系统,并响应MES系统的生产指令,实现了物流与信息流的无缝连接;同时,使该集团生产能力提高了一倍,车间的辅助工人数量减少了一半,取消了原有的2个叉车司机岗位,达到了减员增效的目的。

该集团对采用此种作业模式给予了充分的肯定,不采用巷道式

堆垛机来存取立体货架上的物料,节省了巷道式堆垛机及周边输送设备所占用的面积,采用AGV直接存取货物,替代人工完成了物料的直接存取,减少人工叉车司机的作业量。该系统既减少了技术改造对车间面积的占用,又提高了生产自动化水平,是针对该集团技术改造提出的最佳解决方案。

随着国家对“智能制造”的逐步推进,国内生产制造行业技术提升改造的大幕已经拉开。该作业模式既能适应目前国内生产制造行业的现状,又最大限度地减少技术提升改造带来的资金投入。未来,AGV这一移动式机器人的复合功能将进一步得到增强,将不仅仅局限于简单的地面搬运,而将是能够替代堆垛机完成一定高度的立体货架式存储管理。

【声明】物流产品网转载本文目的在于传递信息,并不代表赞同其观点或对真实性负责,物流产品网倡导尊重与保护知识产权。如发现文章存在版权问题,烦请联系小编电话:010-82387008,我们将及时进行处理。